氧化鋯陶瓷材料加工原理

氧化鋯陶瓷材料切屑形成機(jī)理及表面缺陷的形成

氧化鋯陶瓷材料在刀具或磨粒的切削刃擠壓作用下,會(huì)在刀刃附近產(chǎn)生裂紋,它先向下前方擴(kuò)展,并沿著與最大主應(yīng)力垂直的方向的包絡(luò)線成長,裂紋擴(kuò)展的路徑從Ⅰ經(jīng)Ⅱ、Ⅲ至Ⅳ,最終穿過自由表面形成粒狀或片狀的切屑。由此在切削表面Ⅱ-Ⅲ-Ⅳ的區(qū)內(nèi)留下凹痕,并在刀刃的后面已加工表面內(nèi)因位應(yīng)力而引起與表面大體垂直的裂紋等缺陷。

如果切削條件合理,裂紋將能被控制不作延伸擴(kuò)展,而只在刀刃前方的部分材料中形成破碎的切屬,如圖1中A、B所示的破碎狀態(tài),它不深入到加工表面上,由此可獲得良好質(zhì)量的加工表面。

氧化鋯陶瓷材料加工的基本方法

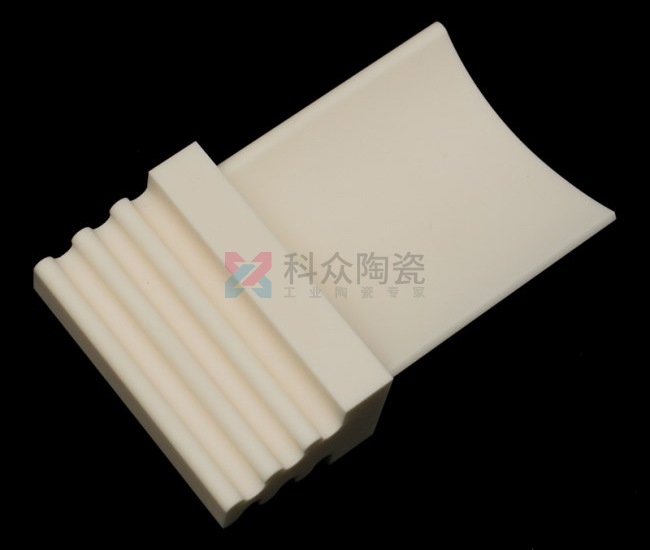

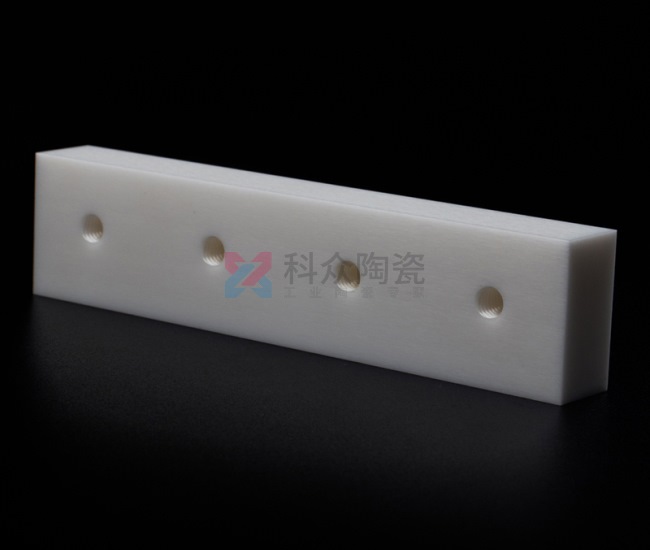

氧化鋯陶瓷材料通常需經(jīng)過坯料切割、磨削、研磨和拋光等工序制成所需的零件。

切割常用的機(jī)械切割方法有以下三類:

1)固定磨料切割。用金剛石鋸片或帶鋸進(jìn)行切割。

2)游離摩料切割。用盤鋸、帶鋸加金剛石磨料或用高速磨料噴射沖擊進(jìn)行切割。

3)單刃切割。采用單粒金剛石切割。

為了提高切割的效率和質(zhì)量,尤其對一些形狀較復(fù)雜的坯件,則宜用水力切割來替代機(jī)械切割。

(2)磨削磨削幾乎均應(yīng)用金剛石砂輪,與磨削金屬材料相比,其最大的特征是法向磨削力遠(yuǎn)大于切向磨削力,一般要大5~10倍,在用砂輪端面磨削時(shí),甚至可大20~30倍。因此,磨床要有足夠的剛性,并需保持磨粒的銳利性,同時(shí)砂輪與工件之間的壓力要超過臨界壓力值(2~5MPa)才能保證正常的磨削。

磨削陶瓷時(shí)所用的金剛石磨粉的粒度為:粗磨0.25~0.125mm(60#~120#),半精磨0.125~0.9mm(120#~180#)。精磨0.075~0.04mm(240#~W40)。通常砂輪速度選用15~25m/s(金屬結(jié)合劑)或20~30m/s(樹脂結(jié)合劑)。工件送給速度1.15m/min,吃刀量為1~2μm。磨削時(shí)應(yīng)使用水溶性乳化液或低粘度的油類切削液,以防止粉狀切屑或脫落的磨粒殘留在工件表面上而導(dǎo)致表面很傷和加速砂輪磨損。

(3)研磨和拋光它是氧化鋯陶瓷材料精密和超精密加工的主要方法。通過研具和工件之間的機(jī)械摩擦或機(jī)械化學(xué)作用去除余量,它使工件表面產(chǎn)生微小龜裂,逐漸擴(kuò)展并從母體材料上剝除,達(dá)到所要求的尺寸精度和表面粗糙度。當(dāng)采用細(xì)的粒度、軟的研具、低的研磨壓力和小的相對速度時(shí),可獲得高的表面質(zhì)量和精度,但將使加工效率降低。

超精密研磨和拋光時(shí),所用的磨粒徑一般在數(shù)微米以下。為價(jià)止波加工件的氧化或因研磨液中的雜質(zhì)引起表面劃傷,一般要使用蒸餾水或去離子水。研磨盤的主軸應(yīng)有高的回轉(zhuǎn)精度和剛度,且轉(zhuǎn)速不宜太高,以免振動(dòng)對加工表面產(chǎn)生不利的影響。

采用化學(xué)機(jī)械研磨和拋光由于伴隨化學(xué)反應(yīng)和水合反應(yīng),因而比純機(jī)械研磨和拋光有高的加工效率。

氧化鋯陶瓷材料高效、高精加工方法

1.ELID超精磨削

ELID是電解在線修整磨削法的簡稱。它應(yīng)用由金屬結(jié)合劑和超硬微細(xì)金剛石(或CBN)磨料組成的砂輪,并在磨削過程中同時(shí)用電解法修銳砂輪,使砂輪始終保持鋒利,從而保證在高效條件下進(jìn)行超精密磨削,故它是鏡面磨削脆性材料(如陶瓷、玻璃、硅和鐵淦氧等)的一種先進(jìn)方法。

應(yīng)用ELID方法對氧化鋯陶瓷材料進(jìn)行高的材料切除率的磨削可以大大降低磨削費(fèi)用。當(dāng)采用合理的砂輪修整參數(shù)時(shí),可使摩削力比用傳統(tǒng)磨削方法降低l~2倍,而且還能在連續(xù)磨削過程中磨削力幾乎保持不變(圖1),有利于提高材料切除率和保證加工表面質(zhì)量的穩(wěn)定。

ELID的砂輪修整步驟為:

1)砂輪整形,用粒度100#砂輪在300r/min下打砂輪;

2)機(jī)械修整,用粒度400#Al2O3砂輪在300r/min下修整;

3)電解預(yù)修整,在300r/min和90V下電解修整30min;

4)磨削過程ELID修整,電壓60V,電流IP=6A,電路閉合和斷開時(shí)間已τo=τoff=μs。

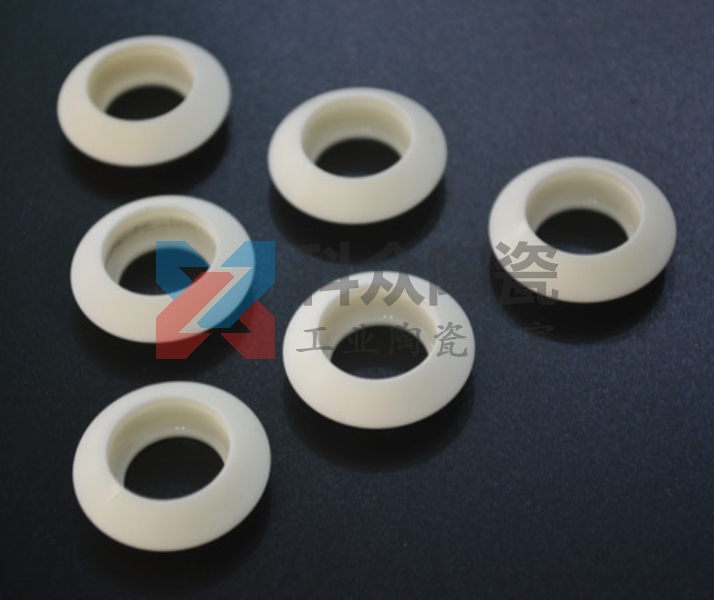

精密陶瓷球的研磨加工

陶瓷球的精度對陶瓷軸承的運(yùn)轉(zhuǎn)精度和高速性有很大影響。精密和超精密主軸軸承采用的陶瓷球的公差等級為G5,其球的直徑變動(dòng)量和球形誤差≤0.13μm,表面粗糙度Ra0.02μm。為了能高效地保證達(dá)到精度要求,其加工要點(diǎn):

1)要經(jīng)粗、精、超精研磨和拋光等多道工序,由粗到精逐漸減小磨料粒度、研磨壓力和研磨速度(表1),并逐步延長研磨的時(shí)間。

2)降低研磨壓力并減小研磨盤的跳動(dòng)(或采用很低的研磨速度),可以有效地減小表面粗糙度和波紋度。

3)研磨劑應(yīng)遵循少量勤添的原則。

4)陶瓷球的材料應(yīng)采用致密和缺陷小的熱流體等靜壓燒結(jié)Si3N4(HIPSN)或ZrO2。

5)采用錐形研磨法以提高研磨效率。圖2所示上研磨盤為錐形使陶瓷球在研磨時(shí)有較大自旋角(>45º),使陶瓷球充分自旋增強(qiáng)回轉(zhuǎn)滑動(dòng),因而比通常的V形槽研磨法有高的研磨效率。

浮動(dòng)拋光法

當(dāng)工件與研具作高速相對運(yùn)動(dòng)時(shí),由于拋光液的流體動(dòng)壓效應(yīng)使工件微量浮起與研具脫離接觸,液膜中的微細(xì)軟磨料與工件外層表面的原子相互擴(kuò)散,降低了工件最外層表面的原子結(jié)合能,因而能被磨粒粒子沖擊去除,達(dá)到光整工件表面而又不致產(chǎn)生表層晶體的錯(cuò)位。雖其加工效率較低,但是一種可獲得極高的平面度,而又沒有端面塌邊和變形缺陷的高表面質(zhì)量的超精密加工方法。

地址:http://sreenarayanakendra.org/bangzhu/778.html

本文“氧化鋯陶瓷材料加工原理”由科眾陶瓷編輯整理,修訂時(shí)間:2015-11-17 08:13:22

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時(shí)!

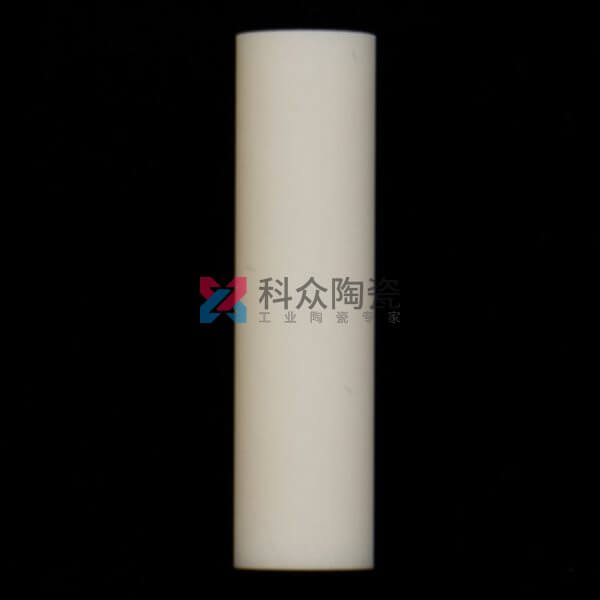

- 上一頁:陶瓷棒加工工藝

- 下一頁:氧化鋯陶瓷材料切屑形成機(jī)理及表面缺陷的形成