研磨加工通常是指利用硬度比被加工材料更離的微米級磨粒,在硬質(zhì)研磨盤作用下產(chǎn)生的微切削和滾軋作用實現(xiàn)被加工表面的微量材料去除,使工件的形狀、尺寸精度達(dá)到要求值,并降低表面粗糙度,減小加工變質(zhì)層的加工方法。

研磨加工

1. 研磨加工機理

先進(jìn)陶瓷材料為硬脆難加工材料,在這類材料的研磨過程中,被加工材料的去除是依靠磨粒的滾軋作用或微切削作用。

研磨硬脆材料時,重要的是控制產(chǎn)生裂紋的大小和均勻程度。一方面,要保證加工時表面不發(fā)生大的損傷;另一方面,為提高加工效率又必須促進(jìn)微小的破碎。通過選擇磨粒的粒度及控制粒度的均勻性,可避免產(chǎn)生特別大的加工缺陷。

2 . 研磨加工的特點

(1)微量切削 由于工件與研具之間有眾多磨粒分布,單個磨粒所受載荷很小,控制適當(dāng)?shù)募庸ぽd荷范圍,就可得到小于l肛m的背吃刀量,實現(xiàn)工件材料的微量切削。

(2)按進(jìn)化原理成型 當(dāng)研具與工件接觸時,在非強制性研磨壓力作用下,能自動地選擇局部凸處進(jìn)行加工,故僅切除兩者凸出處的材料,從而使研具與工件相互修整并逐步提高精度。超精密研磨的加_[精度與構(gòu)成相對運動的機床運動精度幾乎是無關(guān)的,主要是由工件與研具間的接觸性質(zhì)和壓力特性,以及相對運動軌跡的形態(tài)等因素決定的。在合適條件下,加工精度就能超過機床本身的精度,所以稱這種加工為進(jìn)化加工。為了獲得理想的加工表面,要求:

①研具與工件能相互修整;

②盡量使被加工表面上各點與研磨盤的相對運動軌跡不重復(fù),以減小研具表面的幾何形狀誤差對工件表面形狀所引起的“復(fù)印”現(xiàn)象,同時減小劃痕深度,降低表面粗糙度;

③在保證研具具有理想幾何形狀的前提下,采用浮動的研磨盤,可以保證表面加工精度。

(3)多刃多向切削 在研磨加工中,由于每顆磨粒形狀不完全一致,以及分布的隨機性,磨粒在工件上做滑動和滾動時,可實現(xiàn)多方向切削,并且全體磨粒的切削機會和切刃破碎率均等,可實現(xiàn)自動修銳。通過提高工件與磨粒的接觸面積、接觸壓力及相對移動距離,減小磨粒圓錐半頂角,可提高加工效率;通過減少磨粒粒徑、工件與磨粒的接觸壓力和磨粒體積率,以及增大工件的屈服點、磨粒圓錐半頂角和磨粒率,可降低表面粗糙度。

地址:http://sreenarayanakendra.org/jishu/1402.html

本文“陶瓷的研磨加工技術(shù)”由科眾陶瓷編輯整理,修訂時間:2018-01-19 14:56:37

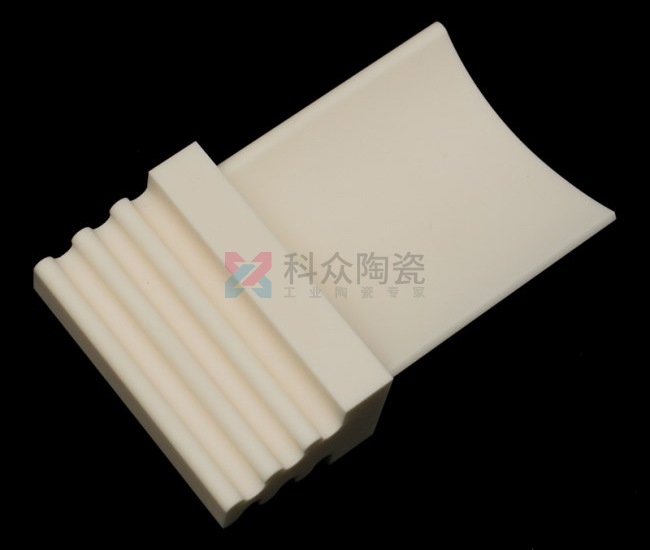

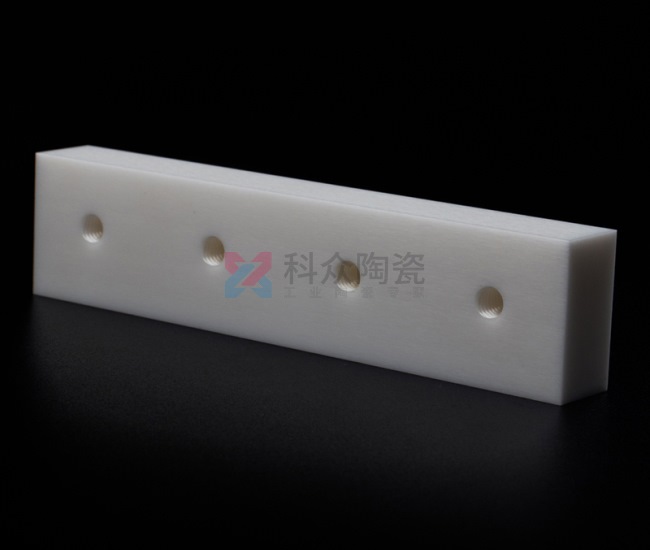

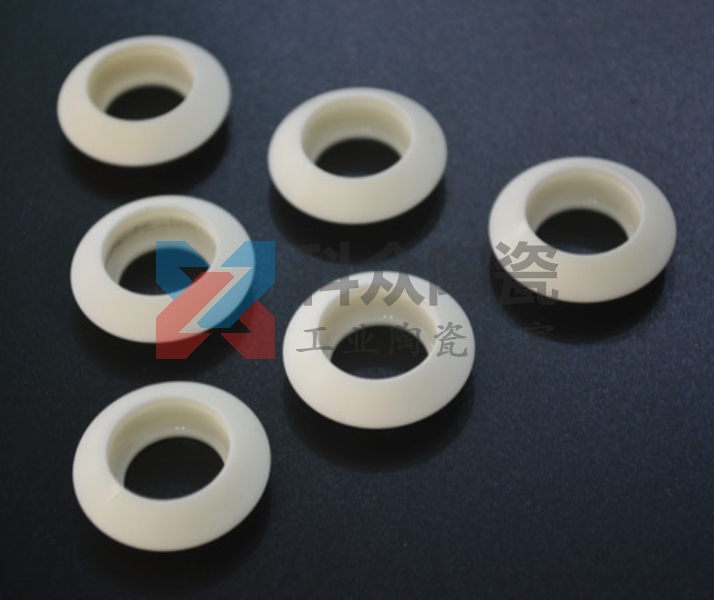

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時!

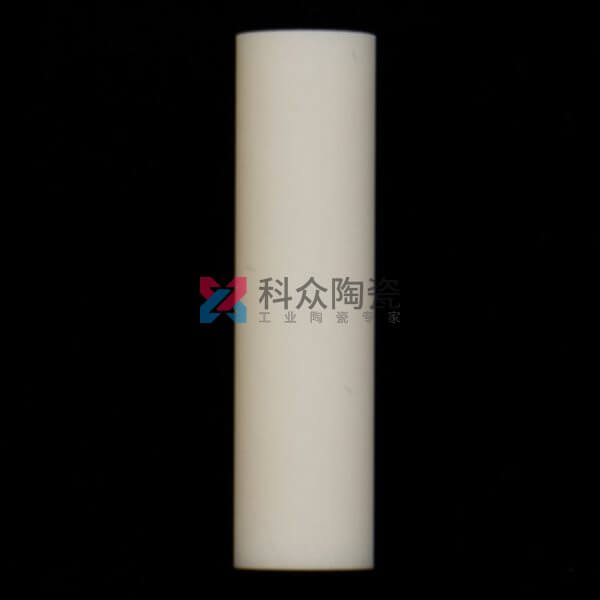

- 上一頁:通孔陶瓷圓棒的功能

- 下一頁:陶瓷新成型新工藝--流延成型(圖)